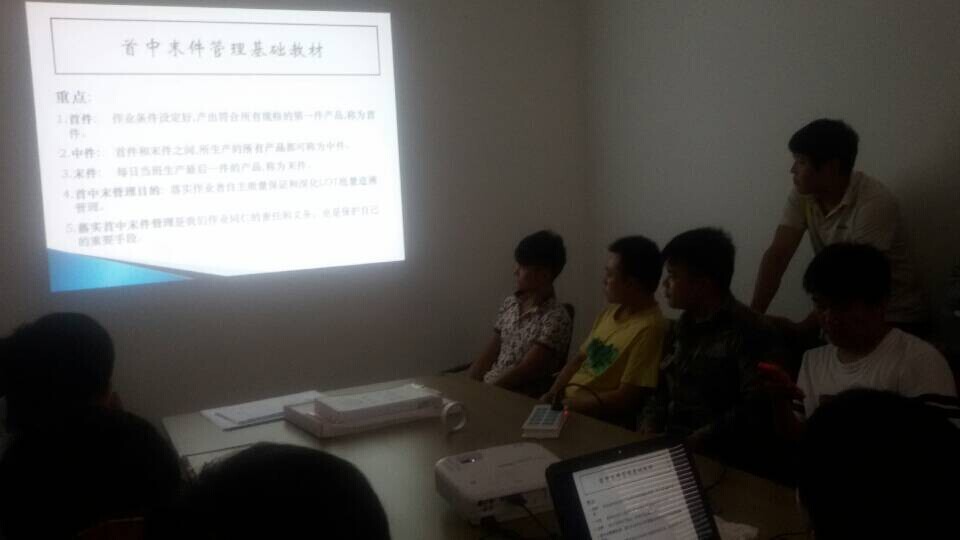

首中末件管理培训

发布日期: 2014-09-03 07:50:02

重点:

首中末管理目的: 落实作业者自主质量保证和深化批量追溯管理。

首中末件管理

1.首中末件管理:生产过程中,自主保证,确认品质和批量追溯的方法。

2.何谓首件:作业条件设定好,产出符合所有规格的第一件产品,称为首件。

3.首件检查时机:(首件检查七大时机)

(1)更换人员后生产的第一件。

(2)更换焊机、焊钳、机器故障修理、更换夹治具等生产后生产的第一件。

(3)更换不同批号的材料生产时生产的第一件。

(4)作业条件(例如焊接电流、维持时间、焊接压力)变更后生产的第一件。

(5)休息间断后继续生产后生产的第一件。

(6)停电复电后生产后生产的第一件。

(7)发现作业条件或品质异常,采取矫正措施后生产的第一件。

4.何谓末件:每日当班生产最后一件的产品,称为末件。

5.何谓中件: 首件和末件之间,所生产的所有产品都可称为中件,说明如下:假设某A作业员当班产量200 件/班;第1件称为首件,第200件,称为末件,第2件~第199件全部可称为中件。

6.首件检查目的:确认生产开始时,作业的人、机、料、法、硬件、软件都符合作业标准的要求,证明产品是合格品,可安心生产。

7.中件检查的目的:中件检查也称为变化点管理,即生产过程中,因的人、机、料、法作业组合所产生的共同的变异或工装磨耗、衰减等变化时,需要透过每间隔单位时间(30分/1H/2H/4H)中件检查,确认品质合格,可安心继续生产。

8.末件检查的目的:确认每日生产的最后一件,也是合格品,则当班生产的产品,除其他散发的因素外,可以证明和保证质量合格。

9.易弄错的观念澄清:

- (1)首件检查时机的第一件都是首件,不是仅指上班的第1件。

- (2)中件不是指中间的哪1件,而是首末件间所有生产的都是中件。(因产线特性不同而决定不同的中件检查频度,0.5H/1H/2H一回)

- (3)不良发生时,应实施生产品的追溯管理;而不是只有处置发现的那1件不良品。(首中末管理目的: 批量管理追溯使用)